Heizkessel: Funktion und Einsatz

Facility Management: Heiztechnik » Wärmeerzeugung » Heizkessel

Heizkessel sind ein zentraler Bestandteil von Heizsystemen und ermöglichen die effektive Umwandlung von Energie in Wärme

Die Effizienz von Gas- und Ölkesseln wird durch die Brennwerttechnik gesteigert, indem die im Abgas enthaltene Wärme genutzt wird. Eine korrekte Dimensionierung des Heizkessels ist entscheidend, um Energieverluste zu minimieren und die Effizienz zu maximieren. Die Kesseltechnologien entwickeln sich kontinuierlich weiter, um den wachsenden Anforderungen an Energieeffizienz und Umweltverträglichkeit gerecht zu werden.

Moderne Heizkessel: Umweltfreundliche Wärmeerzeugung

- Heizkessel

- Heizkesselbauarten

- Gasspezialkessel

- Brenner

- Atmosphärische Brenner

- Gebläsebrenner

- Zweistoffbrenner

- Sicherheitseinrichtungen

Regelungen und Sicherheitsanforderungen für moderne Heizkesselanlagen

Rohrleitungssystem mit Messgeräten

Präzise Anordnung von Rohren und Messgeräten zur Überwachung des Systembetriebs in einer technischen Umgebung.

Für die Wärmeerzeugung kommen in der Regel Heizkessel zum Einsatz, die einen Wasserinhalt von mehr als 10 Litern und eine höchste Vorlauftemperatur von maximal 120°C aufweisen. Diese Anlagen fallen gemäß § 4 der Dampfkessel-Verordnung in die Gruppe II. Für Kesselanlagen mit Vorlauftemperaturen bis 120°C gilt die TRD 702 hinsichtlich Werkstoff, Herstellung, Bemessung, Ausrüstung, Aufstellung, Prüfung und Betrieb. Die sicherheitstechnische Ausrüstung muss den Vorgaben der DIN 4751, T 1 und T 2, Ausgabe 02.93 sowie den EU-Vorschriften entsprechen.

Bei Vorlauftemperaturen über 120°C fallen die Kesselanlagen in die Gruppe IV gemäß § 4 der Dampfkesselverordnung. In diesem Fall gelten die DIN 4752 bzw. die TRD 402 für die Ausrüstung der Kesselanlagen.

Die Wartung der Anlage, insbesondere der Sicherheits- und Regeleinrichtungen, liegt in der Verantwortung des Betreibers. Eine Betriebsanleitung muss vorhanden sein. Die Kessel dürfen nur mit dem vom Hersteller empfohlenen Wasser betrieben werden. Die Verwendung von Inhibitoren zur Vermeidung innerer Korrosion der Rohre kann in der indirekten Einspeisung vom Betreiber des Hausnetzes eigenständig festgelegt werden. In der direkten Einspeisung ist dies normalerweise nicht möglich, da der Wärmeträger sowohl das Versorgungs- als auch das Hausnetz durchströmt.

Kesselanlagen mit einer Feuerungswärmeleistung bei Kohle unter 1 MW, bei Leichtöl unter 5 MW und bei Gas unter 10 MW benötigen für die Errichtung, die Beschaffenheit und den Betrieb der Feuerungsanlagen keine Genehmigung gemäß § 4 des Bundesimmissionsschutzgesetzes. Hier ist die Verordnung über Kleinfeuerungsanlagen 1. BImSchV anwendbar.

Wenn diese Leistungsgrenzen überschritten werden, muss gemäß der 4. BImSch-Verordnung über genehmigungsbedürftige Anlagen ein Antrag auf Errichtung und Betrieb gestellt werden.

Der Wärmeleistungsbedarf der Verbraucher variiert etwa zwischen 100 % und 10 %. Die Wärmeerzeugungsanlage sollte sich dieser Schwankung anpassen können. Ein relativ hoher und gleichbleibender Kesselwirkungsgrad ist jedoch nur im Bereich zwischen 30 % und 100 % der Kesselbelastung möglich. Bei Brennwertanlagen können auch unter 30 % noch relativ hohe Kesselwirkungsgrade erreicht werden.

Eine nochmals verbesserte Anpassung der Wärmeerzeugung an den Bedarf ermöglicht die Mehr-Kessel-Anlage (AMEV-Hinweise „Heizungsbau 96“). Bei einer solchen Anlage ist besonders wichtig, dass die Betriebskessel möglichst im optimalen Bereich betrieben werden. Bei sinkendem Wärmebedarf müssen dann zugeschaltete Kessel außer Betrieb genommen werden. Dabei ist darauf zu achten, dass diese Kessel nicht nur elektrisch (Brenner) abgeschaltet, sondern auch hydraulisch vom Heizungsnetz getrennt werden, das heißt, die Kesselabsperrventile müssen geschlossen sein. Nicht benötigte Kessel dürfen also nicht in Betrieb bleiben, um hohe Betriebsbereitschaftsverluste zu vermeiden.

In Zeiten geringer Wärmeabgabe, wie im Sommer und oft in den Übergangszeiten, sollte durch einen größeren Abstand zwischen Ein- und Ausschalttemperatur am Kesselthermostat die Schalthäufigkeit der Brenner reduziert werden. Jeder Zündvorgang führt zur Rußbildung und somit zu einem schlechteren Wirkungsgrad. Es ist auch ratsam, die Anlage bei einer Außentemperatur von über 10°C nachts auszuschalten.

Anlagen, die in den Sommermonaten nur zur Erzeugung von Warmwasser genutzt werden und deren Warmwasserverbrauch auf Spitzenzeiten beschränkt ist, sollten einschließlich der Pumpen außerhalb dieser Zeiten abgeschaltet werden.

Außer Betrieb genommene Kessel müssen gemäß Herstellervorschrift konserviert werden, um sie nach längerer Stillstandszeit problemlos wieder in Betrieb nehmen zu können.

Generell ist eine möglichst niedrige Abgastemperatur anzustreben. Diese sollte regelmäßig überprüft werden. Bei Anlagen mit Gebläsebrennern sollte die Abgastemperatur am Schornsteineintritt von 160°C (bei Brennern ohne Gebläse 80°C) nicht unterschritten werden, es sei denn, die Anlage ist einschließlich des Schornsteins gegen Taupunktunterschreitung geschützt. Eine noch niedrigere Temperatur kann zu Durchfeuchtung oder Versottung und langfristig zur Beschädigung des Kessels und Schornsteins durch entstehende schweflige Säure führen.

Moderne Regelungen schützen den Kessel vor Taupunktunterschreitung.

Niedertemperaturkessel werden mit witterungsabhängig gleitender Kesselwassertemperatur betrieben. Die Kesselwassertemperatur variiert bei diesen NT-Kesseln abhängig von der Außenlufttemperatur zwischen 75°C und 40°C.

Die Rücklauftemperatur sollte 35°C nicht unterschreiten. Bei Brennwertkesseln können die Temperaturen gemäß den Herstellerangaben noch weiter abgesenkt werden. Dadurch kond

Brennstoffausnutzung und Kesselbauarten: Normen und Anforderungen für Heizkessel

Die DIN 4702, Teil 1, beschreibt verschiedene Kesselbauarten abhängig von den verwendeten Brennstoffen, darunter auch den Brennwertkessel. Dieser erzielt eine maximale Brennstoffausnutzung bei minimalem Luftüberschuss und verbrennt ohne Rußbildung.

Heizkessel werden je nach verwendetem Material in Stahlheizkessel und Gußgliederkessel unterschieden. Größere Gliederkessel können vor Ort montiert werden, was ein Vorteil ist.

Die genannte Norm richtet sich hauptsächlich an Kesselhersteller. Für Facility Manager sind die anlagenspezifischen Betriebs- und Instandhaltungsvorschriften von Interesse. Für gasförmige und flüssige Brennstoffe kommt jedoch nur der Spezialkessel in Frage.

Effizienz und Anforderungen von Gasheizkesseln: Brennwerttechnik und Kondensatbehandlung

Gasheizkessel mit speziellen Eigenschaften sind in Leistungsbereichen von 7 kW bis etwa 300 kW verfügbar. Im unteren Leistungsbereich werden Umlaufwasserheizer (Thermen) und Gas-Warmwasserspeicher mit Leistungen von 4 bis etwa 30 kW eingesetzt. Heizkessel mit höherer Leistung können sowohl mit Gas als auch mit Öl betrieben werden.

Der Gesamtwärmeinhalt eines Brennstoffs wird als Brennwert (Ho) bezeichnet. Herkömmliche Kessel nutzen nur die fühlbare Wärme, auch Heizwert Hu genannt. Brennwertkessel aus nichtrostendem Stahl können zusätzlich die im Wasserdampf der Abgase enthaltene Verdampfungswärme (latente Wärme) nutzen. Dadurch ergibt sich ein Kesselwirkungsgrad von über 100 % im Vergleich zu Nicht-Brennwertkesseln.

Erdgas besitzt einen latenten Heizwärmeanteil von 10 %, während Öl nur 6 % aufweist. Die Nutzung der Verdampfungswärme erfordert eine Kondensation des Wasserdampfs im Abgas. Daher sollten Brennwertkessel grundsätzlich eine niedrige Temperaturspreizung von 70 °C Vorlauf und 50 °C Rücklauf oder noch niedriger aufweisen. Die im Abgas vorhandenen Stoffe wie Schwefeldioxid und Stickoxide erzeugen ein leicht saures Kondensat.

Um der Korrosion vorzubeugen, müssen Abgasanlage, Brennkammer und Nachschaltheizflächen aus korrosionsbeständigem Material bestehen. Das saure Kondensat muss in der Regel bei Leistungen über 25 kW vor der Einleitung in die öffentliche Kanalisation neutralisiert werden. Dabei sind die örtlichen Abwasserbestimmungen zu beachten.

Der Brenner: Herzstück der Wärmeerzeugung und seine notwendigen Armaturen

Der Brenner bildet das Herzstück einer Wärmeerzeugungsanlage. Er ist so konzipiert, dass er unter den gegebenen Bedingungen einen bestmöglichen Feuerungswirkungsgrad erreicht.

Vor dem Brenner sind unabhängig davon, ob es sich um einen Brenner mit oder ohne Gebläse handelt, die folgenden Armaturen angebracht:

Thermische Absperrvorrichtung

Gasfilter

Gasdruckregler

Gasdruckwächter, der die Aufgabe hat, bei zu niedrigem Gasdruck den Brenner abzuschalten.

Die Aufgabe der Gasbrenner beschränkt sich im Gegensatz zu den Ölbrennern im Wesentlichen auf die Vermischung des Gases mit der Verbrennungsluft. Die in der Heiztechnik eingesetzten Brenner lassen sich in zwei Hauptgruppen unterteilen:

Brenner ohne Gebläse (atmosphärische Gasbrenner)

Brenner mit Gebläse.

Funktionsweise und Effizienz von Gasbrennern ohne Gebläse

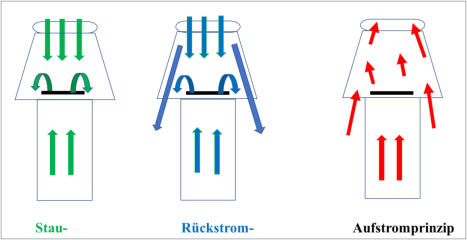

Gasbrenner ohne Gebläse bilden meist mit der Armaturengruppe eine DIN/DVGW-geprüfte Kompakteinheit, besitzen eine Strömungssicherung und arbeiten nach dem Prinzip des Injektionsbrenners. Sie werden vorwiegend als Brennroste oder Flächenbrenner ausgeführt. Hierbei wird das Brenngas aus einem Gasverteilerrohr über Düsen in Mischrohre (Injektionsrohre) geleitet.

Als Folge der großen Brenngasgeschwindigkeit hinter den Düsen entsteht ein Unterdruck, durch den die Primärverbrennungsluft aus dem Raum angesaugt wird. Das sich bildende Gas-Luftgemisch gelangt anschließend in die Brennrohre, wo es durch geeignete Öffnungen auf der Oberseite austritt.

Atmosphärische Gasbrenner älterer Bauart zünden im Gegensatz zu den Gebläsebrennern bei kleineren Anlagen meist halbautomatisch. Dabei wird die Hauptflamme von einer Pilotflamme (Zündflamme) und diese von Hand gezündet. Bei neueren Bauarten erfolgt die Zündung direkt elektrisch und vollautomatisch. Atmosphärische Gasbrenner neuerer Bauart (Vormischbrenner) werden zum Teil auch mit horizontaler Flamme betrieben. Verschiedene Systeme haben flammenkühlende Einsätze, die den Stickoxidauswurf erheblich reduzieren.

Wenn es aus Liefergründen notwendig wird, auf eine andere Gasart umzustellen, ist meist der Wechsel der Düsen erforderlich. Die Leistungsanpassung von atmosphärischen Brennern durch Düsenänderung oder Änderung des Gasdruckes verschlechtert den Feuerungswirkungsgrad, wenn nicht auch die Luftmenge automatisch angepasst wird. Eine Leistungsanpassung sollte nur durch intermittierenden Betrieb (Ein/Ausschaltbetrieb) oder durch Mehrkesselanlagen erfolgen.

Gaskesselanlagen ohne Gebläsebrenner verfügen häufig über eine zusätzliche Verbrennungsluftklappe, die das Verhältnis zwischen Gas und Verbrennungsluft automatisch optimiert.

Diese Kessel arbeiten dann auch im Teillastbereich mit gutem Wirkungsgrad.

Bei einem Gebläsebrenner wird die Verbrennungsluft über ein Gebläse zugeführt. Am Brenner muss folgendes erkennbar sein:

Baumusterprüfung mit DIN-, DVGW-, CE-Zeichen,

Geräteschild (Fabrikat, Typ, Baujahr, Nennleistung min. und max.),

Gasart und

Gasdruck.

Optimale Gas-Luft-Mischung und Leistungsregelung bei Gasgebläsebrennern

Spezielle Vorrichtungen im Mischkopf werden verwendet, um ein optimales Gemisch aus Gas und Luft zu erzeugen. Jede Mischeinrichtung enthält Bauteile, die je nach Art des Gases im Detail erheblich variieren können. Gasgebläsebrenner entzünden sich vollautomatisch.

Bei größeren Einheiten wird jedoch zuerst eine Zündflamme entfacht. In Bezug auf die Leistungsregelung gibt es Unterscheidungen:

Einstufenbrenner (Ein/Ausbetrieb)

Zweistufenbrenner (Stufe 1, Stufe 2, Ausbetrieb)

stufenlos regelbare Brenner (modulierende Brenner)

Effiziente Wärmeerzeugung durch anpassungsfähige Brennertechnologie

Der anpassungsfähige Brenner passt sich optimal dem jeweiligen Wärmebedarf an, beginnt im Teillastbetrieb und reguliert dann auf Volllast. Es erfolgt lediglich die Verbrennung der benötigten Brennstoffmenge, was eine besonders ausgedehnte Brennerlaufzeit ermöglicht.

Zweistoffbrenner besitzen die Fähigkeit, sowohl mit Gas als auch mit Öl betrieben zu werden. Um eine vollständige Verbrennung sicherzustellen, ist es in den meisten Fällen erforderlich, die Verbrennungsluftmenge spezifisch für den jeweiligen Brennsto

Einstufige Brenner,

zweistufige Brenner,

dreistufige Brenner oder als

modulierende Brenner.

Heizen mit Öl oder Gas: Technische Aspekte von Zweistoffbrennern

Die Entscheidung, ob mit Öl oder Gas geheizt wird, hängt von der Verfügbarkeit und den aktuellen Energiepreisen ab. Bei Zweistoffbrennern befindet sich die Brennerpumpe oft in einem separaten Pumpenaggregat mit eigenem Motor. Wenn die Pumpe mit der Welle des Brennermotors verbunden ist, erfolgt die Steuerung über eine Magnetgruppe (für Ölbetrieb: Kopplung aktiviert; für Gasbetrieb: Kopplung deaktiviert). Bei mehrstufigen oder modulierenden Brennern wird die Zufuhr der Verbrennungsluft an den jeweiligen Lastbereich angepasst. Die Zufuhr der Brenngasmengen erfolgt über Klappensteuerung, während die Menge des Heizöls durch ein Ventil reguliert wird. Bei Öldruckzerstäubern tritt das Heizöl axial aus.

Sicherheitseinrichtungen an Gasbrennern

Sicherheit von Gasbrennern

Sicherheitseinrichtungen zur Vermeidung von Gasunfällen und Überhitzung.

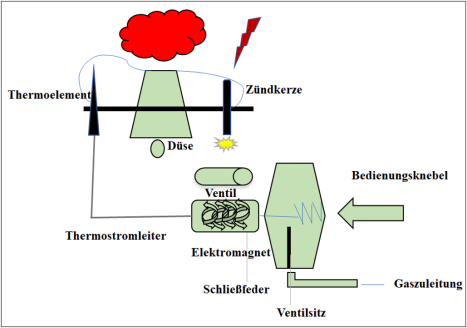

Die Schutzeinrichtungen haben die Verantwortung, die Anlage vor unkontrolliertem Gasaustritt während eines Flammausfalls und vor Verpuffungen zu schützen. Ebenso dient dieser Schutz der Vermeidung einer Überhitzung des Kessels. Hierbei werden thermostatische Regulatoren oder eine automatische Flammenüberwachung eingesetzt. Die selbstregulierende Flammenüberwachung wird oft mithilfe einer thermoelektrischen oder optischen Zündsicherung oder eines Ionisationsflammenwächters realisiert.

Bei der thermoelektrischen Zündsicherung nutzt man den Effekt, dass bei Berührung von zwei verschiedenen Metallen bei unterschiedlichen Temperaturen an den Berührungspunkten elektrische Spannungen erzeugt werden. Diese unterschiedlichen Temperaturen treten auf, weil die Konstruktion so ausgeführt ist, dass sich der Thermofühler in der Flamme befindet, während die kältere Stelle außerhalb der Flamme liegt. Ein Stromkreis wird über eine Magnetspule geschlossen. Die Ankerplatte ist über einen Stift mit dem Gasventil verbunden, wobei die Schließfeder dazwischen liegt. Die Schließfeder gewährleistet, dass während des Betriebs des Brenners Gas nur gegen die Kraft der Feder strömen kann, bis die magnetische Kraft, die durch den Stromfluss an der warmen Stelle erzeugt wird, größer wird als die Federkraft.

Sicherheitsmechanismen bei Gasbrennern: Flammenüberwachung und Strömungssicherung

Gasbrenner Sicherheitsmechanismen

Strömungssicherungen mit Funktionsbeispielen

Im umgekehrten Szenario schwächt sich die magnetische Kraft ab, wenn die Flamme erlischt. Dies führt zur Unterbrechung der Gaszufuhr.

Eine alternative Methode, die Ionisationsflammenüberwachung, nutzt die Tatsache, dass Gasmoleküle aufgrund der hohen Temperatur der Flamme zu elektrisch geladenen Trägern werden. Infolgedessen bleibt der Stromkreis während des Betriebs aufgrund der elektrischen Leitfähigkeit des brennenden Luft-Gas-Gemisches geschlossen. Regelmäßige Wartung ist hier von besonderer Bedeutung, da Feuchtigkeit, Ablagerungen oder sogar elektrische Kurzschlüsse Fehlfunktionen verursachen können, die eine scheinbare Flammenpräsenz vortäuschen könnten.

Bei Feuerstellen mit offener Verbrennung sind Strömungssicherungen, auch als Zugunterbrecher bekannt, vorgeschrieben. Sie müssen in allen Brennern ohne Gebläse vorhanden sein, um sicherzustellen, dass die Verbrennung nicht durch Rückstau, Gegenströmungen oder Schwankungen im Luftzug beeinträchtigt wird.