Lagerverwaltung und Ersatzteilbedarf im Überblick

Facility Management: Heiztechnik » Betrieb » Ersatzteilmanagement

Lagerverwaltung und Ersatzteilbedarf im Überblick

In industriellen Anlagen und großen Liegenschaften stellt die Heiztechnik einen kritischen Infrastruktur-Bereich dar, dessen Zuverlässigkeit für Komfort, Prozesssicherheit und Energieeffizienz essenziell ist. Ersatzteilmanagement und Lagerverwaltung im Kontext des Facility Managements zielen darauf ab, die Verfügbarkeit von Heizungsanlagen durch optimale Bevorratung und Logistik von Ersatzteilen sicherzustellen, Ausfallzeiten zu minimieren und die Betriebskosten zu kontrollieren. Ein gut organisiertes Logistik- und Beschaffungsmanagement trägt nachweislich zur Kosteneffizienz, Servicequalität und Reduzierung von Ausfallzeiten bei. Dabei sind zahlreiche Aspekte zu berücksichtigen – von der Identifikation kritischer Bauteile, präventiven Wartungsstrategien und digitalen Werkzeugen bis hin zur strategischen Beschaffung und der Einhaltung regulatorischer Vorgaben.

Predictive Maintenance und intelligente Lageroptimierung können Ausfälle drastisch reduzieren und Kosten einsparen. Doch die Implementierung erfordert Investitionen in Technik und Kompetenz, die gut geplant sein wollen. Gleichzeitig wachsen die Erwartungen an Nachhaltigkeit und Governance. Ersatzteilmanagement trägt dabei eine Verantwortung, den Betrieb umweltgerecht und sozial verantwortungsvoll zu unterstützen – sei es durch Langlebigkeit der Anlagen, Ressourcenschonung oder sichere Arbeitspraktiken. Rahmenwerke wie ISO 55000 helfen, diese Aufgaben systematisch im Unternehmen zu verankern, während ESG-Kriterien und EU-Taxonomie einen zusätzlichen Bewertungsmaßstab liefern, an dem sich zukunftsfähige Unternehmen orientieren. Ein exzellentes Ersatzteilmanagement ist kein Selbstzweck, sondern ein Enabler für zuverlässigen, effizienten und nachhaltigen Anlagenbetrieb. Gerade im Bereich Heiztechnik – wo Versorgungszuverlässigkeit, Energieeffizienz und Sicherheit höchste Priorität genießen – wird eine professionelle Ersatzteillogistik zum entscheidenden Wettbewerbs- und Sicherheitsfaktor.

Ersatzteilmanagement in der Heiztechnik

Ersatzteillogistik und Lagerhaltung in der Heiztechnik

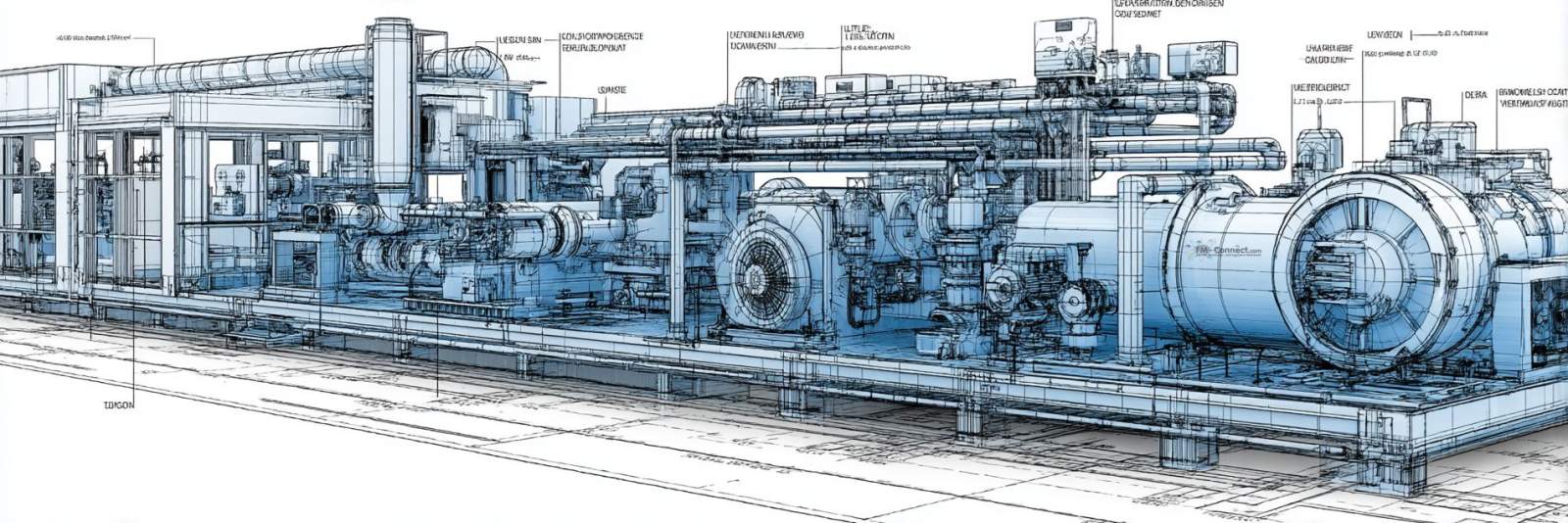

Die Ersatzteillogistik umfasst alle Aktivitäten, um benötigte Komponenten zur richtigen Zeit am richtigen Ort bereitzustellen. Im Facility Management für Heiztechnik bedeutet dies, dass z.B. Pumpen, Ventile, Brennerdüsen, Sensoren oder elektronische Steuerkomponenten verfügbar sein müssen, sobald Wartungsarbeiten oder Reparaturen anstehen. Eine effiziente Lagerhaltung und Lieferkette sind essenziell, um ungeplante Stillstände einer Heizungsanlage – etwa während der Heizperiode – zu vermeiden. Strategische Planung der Materialflüsse stellt sicher, dass alle notwendigen Ressourcen rechtzeitig vor Ort sind. Moderne Technologien (z.B. IoT-Sensorik und datengetriebene Prognosen) ermöglichen hierbei eine präzise Bedarfsanalyse, optimieren Lagerbestände und verkürzen Beschaffungszeiten.

Die Lagerverwaltung in industriellen Heizungsbetrieben steht vor der Herausforderung, unterschiedliche Ersatzteilarten mit teils sehr heterogenen Umschlagshäufigkeiten zu managen. Ersatzteile lassen sich häufig mittels ABC- und XYZ-Analysen klassifizieren, um schnell drehende Verbrauchsteile (z.B. Filter, Dichtungen – oft A-Teile mit regelmäßiger Nachfrage) anders zu behandeln als selten benötigte Spezialkomponenten (hochwertige, aber seltene C-Teile). Regelmäßige Bedarfe erlauben eine statistisch fundierte Prognose zukünftiger Verbräuche. Für solche Teile können Bestellpunkte (Meldebestände) und Losgrößen festgelegt werden. Schwieriger ist der Umgang mit sporadisch benötigten Teilen ohne klaren Verbrauchstrend – hier stoßen klassische Bestandsoptimierungsverfahren an Grenzen.

Ein Kernelement der Ersatzteillogistik ist die Entscheidung, welche Teile auf Lager gehalten werden sollen und in welcher Menge. Neben prognostizierten Verbräuchen spielen dabei räumliche und finanzielle Restriktionen eine Rolle: Lagerkapazitäten sind meist begrenzt, und das gebundene Kapital im Ersatzteillager unterliegt wirtschaftlichen Vorgaben. Überbestände binden unnötig Kapital und können im Zeitablauf durch Alterung oder Obsoleszenz an Wert verlieren (Verschrottungsrisiko); Unterbestände hingegen riskieren längere Anlagenstillstände und hohe Ausfallkosten. Optimale Bestände liegen im Spannungsfeld von Lagerhaltungskosten, Stillstandskosten und Verschrottungsrisiko. Die Praxis erfordert daher eine Balance: Ersatzteillager dürfen nicht unnötig groß dimensioniert sein, müssen aber ausreichend sein, um kritische Reparaturen ohne Verzögerung durchführen zu können. In der Heiztechnik kommen hier oft saisonale Aspekte hinzu – vor Beginn der Heizperiode werden z.B. typischerweise Verschleißteile wie Brennerdichtungen und Filter vorrätig gehalten, um Wartungen im Herbst reibungslos durchzuführen.

Ein weiteres logistisches Konzept ist die zentrale vs. dezentrale Lagerhaltung. In großen Unternehmen mit mehreren Standorten wird erwogen, ob ein zentrales Ersatzteillager die Nachfrage mehrerer Liegenschaften bündeln kann, oder ob vor Ort Lager näher am Verbraucher (Heizzentrale) notwendig sind. Zentrallager bieten Skaleneffekte und bessere Bestandsübersicht, während dezentrale Lager schnellere Reaktionszeiten bei Störungen ermöglichen. Hybridlösungen – etwa zentrale Lagerung von seltenen Großkomponenten (z.B. Kesselkörper, großen Pumpen) und dezentrale Bevorratung häufiger Kleinteile – sind gängig. Hierbei helfen digital vernetzte Lagerverwaltungssysteme, um standortübergreifend den Überblick zu behalten und Teilebewegungen transparent zu machen.

Kritische Ersatzteile: Anforderungen und Herausforderungen

Nicht alle Ersatzteile sind gleichermaßen wichtig für den Betrieb – im Fokus stehen insbesondere kritische Ersatzteile. Als kritisch gelten Komponenten, deren Ausfall den Weiterbetrieb der Anlage unmöglich macht oder gravierende Folgen für Sicherheit und Prozess hat. In einem Heizkraftwerk etwa wäre der Ausfall einer Kesselsteuerung oder eines sicherheitsrelevanten Ventils kritisch, während das Fehlen einer Reservepumpe bei redundantem Pumpensystem u.U. tolerierbar ist. Die Identifikation solcher kritischer Teile ist eine zentrale Anforderung: Mit Hilfe von Risikoanalysen (FMECA – Failure Modes, Effects and Criticality Analysis) wird abgeschätzt, welche Komponenten unbedingt vorrätig sein müssen. Ausfallwahrscheinlichkeit und Auswirkungs-Schwere dienen als Kriterien, um eine Klassifikation in kritisch/nicht kritisch vorzunehmen.

Lange Lieferzeiten zwingen häufig zur Bevorratung kritischer Ersatzteile. Insbesondere spezialisierte Teile, die vom OEM (Original Equipment Manufacturer) aus dem Ausland bezogen werden oder eine Fertigungszeit haben, müssen oft als Sicherheitsbestand im Lager liegen. Beispiel: Wird ein spezifischer Brenner oder Wärmetauscher mit mehreren Wochen Lieferzeit benötigt, ist ein entsprechender Lagerbestand für den Notfall unumgänglich, um wochenlange Heizungsunterbrechungen zu vermeiden. Bei just-in-time-Strategien ohne Lagerbestand wäre das Risiko unvertretbar hoch. Demgegenüber können Standardkomponenten mit kurzer Beschaffungszeit (etwa Normpumpen, Dichtungen in gängigen Maßen) auch im Bedarfsfall beschafft werden (purchase-to-order bzw. make-to-order), sofern ein Ausfall kurzfristig beherrschbar ist. Die Kunst liegt darin, für jedes Teil die richtige Strategie zu wählen – Lagervorrat vs. Fall-zu-Fall-Beschaffung, abhängig von Kritikalität und Lieferzeit.

Ein Problemfeld ist die Daten- und Stammdatenqualität bei Ersatzteilen. Oft existieren Dubletten im System oder unklare Bezeichnungen, was die Identifizierung wirklich kritischer Teile erschwert. Es ist ratsam, im Zuge der Ersatzteilanalyse eine Stammdaten-Bereinigung und -Standardisierung durchzuführen. Hierbei werden einheitliche Benennungen, Herstellerangaben und Materialnummern gepflegt, um eindeutige Referenzen zu schaffen. Gemäß ISO 55000 muss nachweislich ein konsistentes Datenmanagement betrieben werden – etwa einheitliche Katalogisierung der Ersatzteile im CMMS (Computerized Maintenance Management System). Nur wenn kritische Komponenten im System eindeutig identifizierbar sind, können automatische Dispositionsregeln (z.B. Meldung bei Unterschreiten eines Mindestbestands) zuverlässig funktionieren.

Zu den Herausforderungen zählt zudem die wirtschaftliche Vertretbarkeit der Bevorratung kostenintensiver kritischer Ersatzteile. Einige sicherheitskritische Komponenten (z.B. industrielle Kesselbrenner oder komplexe Steuerungsplatinen) können sehr teuer sein und jahrelang ungenutzt im Lager liegen – dennoch müssen sie verfügbar sein, um im Ernstfall größeren Schaden abzuwenden. Hier kommen oft Service-Level-Agreements (SLAs) mit Herstellern ins Spiel oder Konsignationslager-Modelle: Instandhalter übertragen einen Teil der Verantwortung an den Hersteller, der in der Nähe ein Depot vorhält. Durch solche Partnerschaften wird das finanzielle Risiko und der Lageraufwand für den Betreiber reduziert, während dennoch schnelle Verfügbarkeit gewährleistet ist. Auch Ersatzteil-Pooling zwischen verschiedenen Anlagen oder Unternehmen gewinnt an Bedeutung: Nicht mehr benötigte Ersatzteile beim Abbau einer Anlage können in einem überbetrieblichen Pool anderen Interessenten angeboten werden. Voraussetzung ist ein hohes Maß an Standardisierung und Datenpflege (Teilenummern, Spezifikationen), oft unterstützt durch digitale Plattformen. Solche Ansätze fördern nicht nur die Versorgungssicherheit, sondern auch Nachhaltigkeit durch Wiederverwendung (Kreislaufwirtschaft).

Es erfordert der Umgang mit kritischen Ersatzteilen ein ganzheitliches Risikomanagement. Es gilt, Ausfallrisiken quantitativ zu bewerten, daraus Bevorratungsentscheidungen abzuleiten und diese regelmäßig zu überprüfen. Eine gute Praxis ist die Definition von Servicegraden: Für jede kritische Komponente kann ein erforderlicher Versorgungsgrad (z.B. 99% Verfügbarkeitswahrscheinlichkeit) festgelegt werden, der dann bestimmt, welche Bestände und Lieferstrategien nötig sind. Diese risikobasierte Vorratshaltung entspricht auch den Anforderungen moderner Asset-Management-Standards wie ISO 55000, welche ein ausgewogenes Verhältnis von Risiko und Wirtschaftlichkeit fordern.

Präventive und prädiktive Instandhaltung

Präventive (vorbeugende) Wartung und prädiktive (vorausschauende) Instandhaltung sind Schlüsseldisziplinen, um den Ersatzteilbedarf planbar zu machen und die Betriebsbereitschaft von Heizungsanlagen zu maximieren. Präventive Wartung umfasst regelmäßige, im Voraus geplante Inspektionen und Wartungsarbeiten gemäß fixen Intervallen oder Nutzungszielen – zum Beispiel die jährliche Kesselinspektion, halbjährliche Pumpenwartung oder der saisonale Filterwechsel nach Herstellervorgaben. Solche Maßnahmen sind in Normen wie DIN 31051 / EN 13306 definiert und in branchenspezifischen Wartungsprogrammen (z.B. VDMA 24186 für gebäudetechnische Anlagen) festgelegt. Sie zielen darauf ab, Bauteilverschleiß rechtzeitig zu erkennen oder Verschleißteile auszutauschen, bevor sie zum Ausfall führen. Auf diese Weise lassen sich Pannen proaktiv verhindern.

Ein effektives präventives Wartungsregime hat direkten Einfluss auf den Ersatzteilbedarf: Wartungspläne definieren, welche Ersatz- und Verschleißteile in welchen Abständen benötigt werden. Beispielsweise wird bei jeder Jahreswartung einer Öl- oder Gasheizung typischerweise eine Dichtung erneuert, die Brennerdüse gereinigt oder getauscht und Filterelemente ersetzt. Diese planmäßigen Teilebedarfe können im Ersatzteilmanagement antizipiert und rechtzeitig beschafft werden. Häufig werden Verbrauchsmaterialien und Kleinteile in Wartungsverträgen bereits pauschal abgedeckt, während unvorhergesehene größere Ersatzteile separat abgerechnet werden, da vorab nicht immer klar ist, welche Teile verschlissen sind. Das zeigt, dass trotz aller Prävention immer ein Restrisiko ungeplanter Teilebedarfe bleibt.

Noch einen Schritt weiter geht die prädiktive Instandhaltung (Predictive Maintenance), die durch IoT-Sensorik, Datenanalyse und KI ermöglicht wird. Hierbei wird der Zustand der Anlage in Echtzeit überwacht, um Anzeichen von Verschleiß oder Fehlfunktionen frühzeitig zu erkennen. Sensoren messen beispielsweise Temperaturen, Druck, Vibrationen oder Effizienzparameter (z.B. Abgaswerte) an Kesseln, Pumpen, Motoren etc. Die gewonnenen Daten werden von Algorithmen ausgewertet, um Muster und Anomalien zu identifizieren, die auf einen bevorstehenden Ausfall hindeuten. So kann das System etwa melden, dass eine Umwälzpumpe ungewöhnliche Vibrationen aufweist – ein Indikator für Lagerverschleiß – und voraussichtlich in einigen Wochen ausfallen könnte. Wartungsmaßnahmen können dann gezielt eingeplant werden, bevor der Schaden akut wird.

Der Vorteil für das Ersatzteilmanagement: Statt auf Verdacht oder fixen Intervallen Teile zu tauschen (was entweder zu früh – d.h. unnötig – oder zu spät – d.h. nach einer Störung – erfolgen kann), ermöglicht Predictive Maintenance einen bedarfsgerechten Teiletausch im optimalen Zeitpunkt. Dies reduziert unplanmäßige Lagerentnahmen und Notfallbeschaffungen erheblich. Studien zeigen, dass prädiktive Ansätze signifikante Verbesserungen bringen: Laut McKinsey kann eine KI-gestützte Predictive-Maintenance-Strategie die Instandhaltungskosten um bis zu 20 % senken und die Verfügbarkeit von Anlagen um ebenfalls ~20 % erhöhen. Durch frühzeitige Fehlererkennung lässt sich zudem die mittlere Lebensdauer von Maschinen um 20–40 % verlängern, da Folgeschäden vermieden und das Asset schonender betrieben wird. Deloitte-Daten aus dem Facility-Bereich berichten von 5–15 % weniger Ausfallzeit sowie Produktivitätssteigerungen durch zustandsorientierte Wartung. Für Heizsysteme bedeutet dies konkret: Weniger Heizungsausfälle in kalten Perioden, optimierte Energieeffizienz (weil Anlagen im optimalen Zustand betrieben werden) und insgesamt geringerer Ersatzteilverbrauch, da Komponenten voll ausgenutzt, aber nicht überbeansprucht werden.

In der Praxis ergänzen sich präventive und prädiktive Instandhaltung. Vorbeugende Wartung bleibt unerlässlich für alle sicherheitsrelevanten und vom Gesetz vorgeschriebenen Intervalle (z.B. Kesselprüfungen gemäß GEG/EnEV, regelmäßige Sicherheitsventil-Checks gemäß Betriebssicherheitsverordnung etc. – solche Prüfungen sind Betreiberpflicht). Prädiktive Methoden erweitern das Instrumentarium, indem sie zwischen den planmäßigen Terminen kontinuierlich „wachen“. Wichtig ist, dass die Wartungsplanung und das Ersatzteilwesen vernetzt sind: Ein modernes CMMS kann z.B. automatische Arbeitsaufträge auslösen, wenn IoT-Sensoren Alarm schlagen, und gleich die benötigten Ersatzteile vorschlagen oder reservieren. So wird gewährleistet, dass prädiktiv erkannte Reparaturen reibungslos umgesetzt werden können.

Auch die qualifikatorische Komponente ist zu beachten: Die Belegschaft muss entsprechend geschult sein, um neue Technologien und Analysen zu interpretieren und die richtigen Schlüsse zu ziehen. Dennoch ist der Trend klar: Predictive Maintenance entwickelt sich dank IoT und Industrie 4.0 rasch zum Standard im technischen Facility Management. Anlagenhersteller integrieren zunehmend Ferndiagnose in ihre Systeme, und Betreiber profitieren von kürzeren Reaktionszeiten, reduzierten Instandhaltungskosten und erhöhter Anlagenzuverlässigkeit.

Digitale Werkzeuge und Integration

Die fortschreitende Digitalisierung transformiert das Ersatzteilmanagement und die Instandhaltung im Facility Management grundlegend. Kernstücke dieser Transformation sind CMMS (Computerized Maintenance Management Systems), ERP-Systeme (Enterprise Resource Planning) mit Instandhaltungs- und Lagerhaltungsmodulen, sowie IoT-gestützte Condition-Monitoring-Plattformen. Hinzu kommen mobile Endgeräte und moderne Technologien wie QR-Codes/RFID zur Teileverfolgung oder Augmented Reality zur Unterstützung von Technikern.

Ein CMMS dient als zentrale Datenbank für alle Anlagen, Wartungspläne, Störungen und Ersatzteile. Es ermöglicht die Verknüpfung von Anlagen und ihren Stücklisten mit Lagerbeständen: Jedes Gerät (z.B. Heizkessel, Pumpe, Lüftungsgerät) ist mitsamt den zugehörigen Ersatzteilen im System abgebildet. Wartungsaufträge im CMMS enthalten direkt die Liste der benötigten Materialien; nach Durchführung werden entnommene Teile automatisch vom Lager abgebucht. So ist stets klar, welche Teile wo verbaut wurden und wie der aktuelle Bestand ist. Durch diese Integration werden Fehler (z.B. das Vergessen, einen verbrauchten Filter nachzubestellen) minimiert. Über Schnittstellen zum ERP kann das CMMS Nachschub-Bestellungen auslösen, falls Lagerbestände unter Meldebestand sinken. Hier zeigt sich der Wert konsistenter Stammdaten: Nur wenn Teile im System standardisiert erfasst sind (mit klaren Beschreibungen, Nummern, Einheitlichkeit gemäß ISO-Nomenklatur), funktionieren solche automatischen Prozesse reibungslos. Daher wird oft initial eine Datenbereinigung durchgeführt, bei der Dubletten entfernt, Benennungsregeln definiert und Klassifizierungen (wie z.B. Warengruppen, Kritikalitätskategorien) im System hinterlegt werden.

ERP-Systeme unterstützen insbesondere die Beschaffung und finanzielle Sicht auf Ersatzteile. Sie übernehmen Bedarfsanforderungen aus dem Instandhaltungssystem und wandeln sie in Bestellungen an Lieferanten um. Ein ERP kann Lieferantenstammdaten, Rahmenverträge und sogar automatische Disposition (MRP – Material Requirements Planning) nutzen, um optimal nachzubestellen. In der Heiztechnik – wo manche Ersatzteile lange im Voraus (z.B. saisonal) bestellt werden müssen – kann das ERP z.B. im Sommer einen Sammelauftrag für alle vor der Heizsaison benötigten Verschleißteile generieren. Ebenso lassen sich über ERP Lagerkosten erfassen und auswerten, was für Controlling und Entscheidungsfindung (z.B. Make-or-Buy, Outsourcing von Lagerhaltung) relevant ist.

Mit IoT-basiertem Condition Monitoring wird die Verbindung zwischen Anlage und Ersatzteillager noch enger. Wie im vorherigen Kapitel beschrieben, liefern Sensoren in Echtzeit Zustandsdaten. Diese Datenströme werden oft in cloudbasierten IoT-Plattformen oder speziellen Wartungs-Dashboards analysiert. Wird ein abweichender Parameter erkannt (z.B. steigende Motorstromaufnahme einer Pumpe, was auf ein mechanisches Problem hinweist), kann das System automatisch eine Wartungsanforderung erzeugen. In fortschrittlichen Implementierungen wird künstliche Intelligenz (KI) eingesetzt, um aufgrund der Sensordaten vorherzusagen, welches Bauteil voraussichtlich betroffen ist. So könnte das System etwa prognostizieren: „Pumpe X zeigt Anzeichen von Lagerabnutzung; benötigtes Ersatzteil: Lager Typ Y“. Solche Vorhersagen erlauben es dem Ersatzteilmanager, proaktiv das richtige Teil bereitzulegen oder zu bestellen, bevor der Schaden eintritt. Im Idealfall werden durch IoT und KI die Wartungs- und Materialprozesse nahtlos verzahnt: Das System überwacht, diagnostiziert, plant den Einsatz und stellt sicher, dass das Ersatzteil vorhanden ist. Dieser Grad an Automatisierung steckt noch in den Anfängen, doch Pilotprojekte und erste Anwendungen im Gebäudemanagement zeigen bereits erhebliche Effizienzgewinne.

Mobile Endgeräte und Cloud-Anwendungen ergänzen das digitale Bild. Techniker verwenden Tablets oder Smartphones mit Wartungsapps, die Zugriff auf das CMMS haben. Vor Ort können sie z.B. QR-Codes an Anlagen scannen, um sofort alle Informationen (inkl. Teilelisten) zu sehen. Benötigte Ersatzteile lassen sich direkt entnehmen, wobei der Scan am Lagerregal den Abgang verbucht. Mobile Lösungen erhöhen die Datenqualität und Aktualität – jedes verbrauchte Teil wird in Echtzeit erfasst, Nachbestellungen werden ohne Zeitverzug angestoßen. Zudem ermöglichen sie den Technikern, digitales Wissen abzurufen: Schaltpläne, Wartungsanleitungen oder 3D-Darstellungen können direkt am Einsatzort genutzt werden, was Fehler reduziert und die Effizienz steigert. Augmented Reality (AR) geht noch weiter: Mit AR-Brillen kann ein Techniker z.B. virtuell eingeblendete Hinweise sehen (Markierung der auszubauenden Teile, Schritt-für-Schritt-Anleitung), was besonders bei komplexen Reparaturen hilfreich ist. AR und IoT können Hand in Hand gehen, indem AR-Systeme live Sensordaten im Sichtfeld anzeigen.

Nicht zuletzt spielt Datenmanagement eine fundamentale Rolle. "Ohne sinnvolle Daten kann keine Steuerung und Verbesserung erfolgen", wie es bei Fraunhofer IML heißt. Die Menge an Daten (Bestände, Verbräuche, Sensorwerte, Lieferzeiten, Kosten etc.) muss in hoher Qualität vorliegen, um daraus Optimierungen abzuleiten. Unternehmen investieren daher in Datenbereinigung, -integration und Analytics. So werden etwa Predictive Analytics-Tools eingesetzt, um aus historischen Verbrauchsdaten und Anlagenzuständen die zukünftige Ersatzteilnachfrage zu prognostizieren. Big-Data-Analysen können Muster erkennen, z.B. welche Komponenten in welchen Umgebungen besonders ausfallgefährdet sind, und entsprechende Empfehlungen zur Lagerhaltung geben. KI-gestützte Software (etwa Lösungen wie Sparetech) kann sogar Vorschläge zur Optimierung der Bestandsverteilung machen – z.B. zentral vs. dezentral – basierend auf Maschinendaten und Ausfallwahrscheinlichkeiten.

Es ermöglicht die Digitalisierung eine transparente, effiziente und vorausschauende Ersatzteilverwaltung. Die Integration von CMMS, ERP und IoT schafft einen digitalen Informationsfluss vom Sensor bis zum Lagerregal. Dadurch werden Prozesse beschleunigt, Fehler reduziert und letztlich die Wertschöpfung aus Asset-Daten maximiert. Wichtig ist jedoch, dass die Einführung digitaler Tools strategisch begleitet wird: Prozessgestaltung, Mitarbeiterschulung und passende Softwareauswahl müssen aufeinander abgestimmt sein, damit Technologie ein echter Enabler und keine zusätzliche Hürde ist. Wenn dies gelingt, erreicht man ein Niveau an Transparenz und Steuerbarkeit, das mit traditionellen Mitteln nicht möglich war – eine notwendige Voraussetzung, um im Zeitalter von Industrie 4.0 und Smart Buildings die Instandhaltung und Ersatzteillogistik optimal zu betreiben.

Strategische Beschaffung und Lieferantenmanagement

Die Beschaffung von Ersatzteilen für Heiztechnik-Anlagen erfordert einen strategischen Ansatz, der Qualität, Zuverlässigkeit und Kosten gleichermaßen berücksichtigt. Anders als bei Massenprodukten ist die Ersatzteilbeschaffung häufig durch eine begrenzte Zahl spezialisierter Lieferanten oder OEMs geprägt. Lieferantenauswahl und -bewertung sind deshalb kritische Prozesse: Potenzielle Anbieter müssen sorgfältig hinsichtlich Preisniveau, Lieferzuverlässigkeit, Produktqualität und Compliance überprüft werden. In Ausschreibungen und Angebotsvergleichen wird etwa auf ISO-9001-Zertifizierungen geachtet sowie auf die Einhaltung von Umwelt- und Sicherheitsstandards. Für Facility Manager bedeutet dies, bevorzugt mit Lieferanten zusammenzuarbeiten, die nachweislich hohe Qualitätsstandards erfüllen und langfristige Partnerschaften anstreben.

Ein bewährtes Mittel ist der Abschluss von Rahmenverträgen oder Lieferantenvereinbarungen für häufig benötigte Ersatzteile. Beispielsweise kann ein Betreiber mit einem Hersteller von Heizungsarmaturen vereinbaren, dass bestimmte Ventiltypen immer auf Abruf innerhalb 24 Stunden geliefert werden. Solche Verträge definieren Servicegrade (z.B. verfügbare Lagerbestände beim Lieferanten oder maximal zulässige Lieferzeiten) und oft auch Sonderkonditionen (Rabatte, feste Preise). Für kritische Komponenten lässt sich über Konsignationslager eine Win-Win-Situation schaffen: Der Lieferant lagert das Teil beim Kunden vor Ort, bleibt aber bis zur Entnahme Eigentümer. Der Kunde zahlt erst, wenn er das Teil wirklich benötigt, hat es aber jederzeit verfügbar. Gerade bei teuren Teilen (z.B. einem Brennergebläse oder Frequenzumrichter) kann dies die Kapitalbindung senken und trotzdem die Resilienz erhöhen.

Die Kooperation mit OEMs (Originalherstellern) ist im Heiztechnikbereich besonders relevant, da Original-Ersatzteile oft die höchste Passgenauigkeit und Garantie aufweisen. Allerdings sind OEM-Teile teurer; hier muss strategisch abgewogen werden, wann Originalteile unabdingbar sind (etwa bei Gewährleistungsfragen oder komplexen Systemkomponenten) und wann gleichwertige Alternativteile eines Drittanbieters beschafft werden können, um Kosten zu sparen. In jedem Fall sollte ein Ersatzteilmanager die Stückliste der Anlage genau kennen und möglichst mehrere Bezugsquellen identifizieren: Single Sourcing birgt Risiken, wie die Pandemie-bedingten Lieferkettenprobleme deutlich zeigten. Strategisches Sourcing bedeutet daher auch, Lieferantenrisiken zu managen – durch Qualifizierung von Zweitlieferanten, Lokalisierung (Suche nach regionalen Anbietern, um Transportwege zu verkürzen) und Lagerhaltungspuffer für Teile aus unsicheren Lieferketten.

Ein weiterer Aspekt ist das Outsourcing von Ersatzteilprozessen. Nicht immer ist es sinnvoll, alle Aktivitäten selbst durchzuführen. Im Ersatzteilwesen bieten sich Kooperationen an, z.B. mit Dienstleistern, die die Lagerhaltung oder sogar die gesamte Ersatzteillogistik übernehmen. Einige Anbieter (inklusive großer OEMs) bieten Full Service Verträge an: Dabei kümmert sich der Servicepartner um die Bevorratung, hält die Teile vor und garantiert dem Anlagenbetreiber eine bestimmte Verfügbarkeit. Für den Betreiber reduziert dies Komplexität, er bezahlt meist eine Pauschale oder Verfügbarkeitsgebühr. Allerdings geht damit auch ein Kontrollverlust einher; daher muss vertraglich klar geregelt sein, welche Informationen ausgetauscht werden (z.B. Zugriffe auf Bestandsdaten, Meldung von Abgängen) und wie die Schnittstellen gestaltet sind. Transparente Absprachen über Aufgabenverteilung und Prozesse sind hier entscheidend, um Effizienzgewinne zu realisieren und dennoch die geforderte Datenqualität und Versorgungssicherheit zu erhalten.

Lieferantenmanagement umfasst zudem die kontinuierliche Bewertung und Entwicklung der Partner. Key-Performance-Indikatoren können etwa On-Time-Delivery (Liefertermintreue), Lieferqualität (Anteil fehlerfreier Lieferungen) und Reaktionszeit auf Notfälle sein. Ein Lieferant, der im Notfall nachts einen Brenner liefern kann, mag höhere Preise haben, rechtfertigt diese aber durch den Mehrwert. Solche Faktoren fließen in Total-Cost-of-Ownership-Berechnungen mit ein: Nicht nur der Stückpreis, sondern auch Folgekosten durch Lieferverzögerungen oder Qualitätsprobleme zählen. Im Sinne der ESG-Kriterien gewinnen auch Nachhaltigkeitsbewertungen an Bedeutung – z.B. bevorzugt man Zulieferer, die umweltfreundliche Verpackungen nutzen, faire Arbeitsbedingungen einhalten und ethische Beschaffungspraktiken haben. Dies wird zunehmend Teil von Beschaffungsrichtlinien (Green Procurement).

Zu beachten ist schließlich die Obsoleszenzmanagement in der Beschaffung: Im Lebenszyklus einer Heizungsanlage kommt irgendwann der Punkt, an dem Hersteller Baureihen abkündigen und bestimmte Ersatzteile nicht mehr produzieren. Strategisches Sourcing antizipiert solche Fälle, indem rechtzeitig Last-Buy-Aktionen durchgeführt werden (eine Endbevorratung vor Produktionsende) oder alternative Bezugsquellen (Second-Hand-Markt, Re-Engineering durch Drittanbieter) erschlossen werden. Hier zahlt sich eine enge Zusammenarbeit mit dem OEM aus, der idealerweise frühzeitig über Produktänderungen informiert. Ersatzteilmanager sollten zudem die Stücklisten neuer Anlagen auf Teilegleichheit prüfen: Wenn in einem Liegenschaftsportfolio mehrere Anlagen den gleichen Pumpentyp verwenden, vereinfacht dies das Teilemanagement erheblich (Standardisierung). Lieferantenentwicklung kann daher auch heißen, Technologietrends zu verfolgen und die Lieferantenbasis anzupassen, z.B. neue Anbieter für digitale Komponenten (Sensoren, Steuerungstechnik) ins Portfolio aufzunehmen, wenn die Heiztechnik zunehmend „smarter“ wird.

Es verlangt das Lieferanten- und Beschaffungsmanagement einen ganzheitlichen Blick auf Kosten, Qualität, Risiko und Nachhaltigkeit. Erfolgreiche Ersatzteilstrategien integrieren Lieferanten als Partner, definieren klare Erwartungen (via Verträgen und KPIs) und pflegen einen regelmäßigen Austausch. Dadurch wird die Versorgung mit Ersatzteilen zu einem planbaren, optimierten Prozess – als Rückgrat für die hohe Verfügbarkeit der Heizungsanlagen.

Kostenoptimierung, Resilienz und lebenszyklusorientierte Planung

Ein zentrales Ziel des Ersatzteilmanagements im Facility Management ist die Kostenoptimierung über den gesamten Anlagenlebenszyklus hinweg – ohne dabei die Zuverlässigkeit zu kompromittieren. Wie bereits dargelegt, sind Bestandskosten ständig gegen Ausfallkosten abzuwägen. Moderne Ansätze verwenden hier Optimierungsmodelle, die das ökonomische Optimum an Ersatzteilbestand ermitteln: Sie berücksichtigen Lagerhaltungskosten (Kapitalbindung, Lagerfläche, Abschreibungen), erwartete Ausfallwahrscheinlichkeiten und -folgekosten sowie Obsoleszenzrisiken. Das Ziel ist, den Gesamtaufwand aus Prävention und Störungsfolgen zu minimieren. In mathematischen Modellen fließt dies oft in eine Zielfunktion ein, die z.B. aus Materialkosten + Ausfallrisikokosten besteht. Die Lösung liefert dann empfohlene Bestellmengen oder Lagerstrategien.

Eine bewährte Praxis ist das Festlegen von Service-Level-Zielen je Ersatzteilklasse, wie zuvor erwähnt. Etwa: „Für alle kritischen A-Teile 99% Teileverfügbarkeit sicherstellen, für B-Teile 95%, für C-Teile 90%“. Daraus lässt sich ableiten, wie viel Sicherheitsbestand nötig ist. Tools wie Bestandsoptimierungssoftware (z.B. das im Fraunhofer-Kontext erwähnte ERBORAS) unterstützen, diese Berechnungen durchzuführen und regelmäßig anzupassen. Wichtig ist, dass die Modelle mit aktuellen Daten gefüttert werden – vergangene Verbrauchsmengen, aktuelle Lieferzeiten, ggf. prognostizierte Veränderungen. Kennzahlen (KPIs) wie Fill Rate, Lagerumschlagshäufigkeit, Durchschnittslagerwert und Stock-Out-Ereignisse sollten regelmäßig überwacht werden, um die Effektivität des Ersatzteilmanagements zu messen. Nur was messbar ist, kann systematisch verbessert werden. Eine kontinuierliche Erfolgskontrolle (z.B. in Form von Dashboards, Monatsreports) ermöglicht es, Optimierungsmaßnahmen zu bewerten und bei Bedarf gegenzusteuern.

Resilienz bezieht sich auf die Widerstandsfähigkeit des Ersatzteilversorgungssystems gegen Störungen. Angesichts globaler Lieferketten und volatiler Märkte ist dies ein zunehmend wichtiges Kriterium. Resilienzmaßnahmen umfassen zum einen die bereits genannten diversifizierten Beschaffungsstrategien (multiple sourcing, Lokalisierung von Lagerbeständen), zum anderen aber auch Notfallpläne. Für kritische Infrastruktur wie Heizanlagen sollten Contingency Plans vorhanden sein: Was passiert bei einem unerwarteten Teilemangel? Beispielsweise könnten Absprachen mit benachbarten Einrichtungen bestehen, sich im Notfall mit bestimmten Teilen auszuhelfen (Netzwerk von Ersatzteillagern). Manche Branchen betreiben regionale oder übersektorale Ersatzteildrehscheiben, wo Unternehmen bei Engpässen schnell Ersatz beschaffen können. Resilienz zeigt sich auch in der Flexibilität des eigenen Lagers – z.B. kann man Pufferbestände aktiv erhöhen, wenn sich Risiken abzeichnen (etwa politisch bedingte Lieferengpässe bei bestimmten Elektronik-Komponenten).

Kosten und Resilienz müssen austariert sein: Maximal resilient wäre ein unendlich großes Lager aller Teile – das ist aber wirtschaftlich unsinnig. Daher fließt Resilienz als Faktor in die Strategie ein, indem z.B. für lebenswichtige Komponenten höhere Sicherheitsbestände oder Backup-Lieferanten vorgesehen werden, während man bei unkritischen Teilen bewusst mehr Risiko akzeptiert (im Zweifel etwas Lieferzeit in Kauf nimmt). Die Ereignisse der letzten Jahre (Pandemie, Rohstoffengpässe) haben vielen Facility Managern vor Augen geführt, dass zu knapp kalkulierte Lieferketten verwundbar sind. Robuste Ersatzteilstrategien zielen daher auf Widerstandsfähigkeit und Redundanz: Lieber ein Teil mehr am Lager und nicht benötigt, als im Ernstfall ohne Ersatzteil dazustehen und teure Notlösungen (Expresslieferungen, provisorische Reparaturen) durchführen zu müssen.

Die Lebenszyklusorientierung schließlich erweitert den Planungshorizont: Ein Heiztechnik-System hat typischerweise eine Lebensdauer von 15–30 Jahren (abhängig von Art, z.B. Kessel, BHKW, Wärmepumpe). Das Ersatzteilmanagement muss diese Lebensspanne proaktiv begleiten. In der Inbetriebnahme-Phase (Start-of-Production, SOP) einer neuen Anlage reichen oft wenige Ersatzteile, da anfangs Ausfälle selten und noch Garantiezeiten aktiv sind. Hier ist eher darauf zu achten, notwendige Verschleißteile gemäß Herstellerempfehlung bereit zu haben (oft liefern Hersteller beim Kauf eine Ersatzteil-Liste mit). Während der Nutzungsphase steigt typischerweise der Ersatzteilbedarf: Mit zunehmendem Alter nehmen Verschleiß und Ausfallhäufigkeit zu. Die Bevorratung wird ausgebaut, um die nun häufigeren Reparaturen zu bedienen. Gegen Ende der technischen Lebensdauer (End-of-Life) einer Anlage kommt es meist zur Endbevorratung: Wenn der Hersteller die Produktion einstellt, legt der Betreiber sich einen letzten Satz kritischer Teile aufs Lager, um die Restbetriebszeit noch überbrücken zu können. Beispielsweise könnte man 5 Jahre vor dem geplanten Austausch eines alten Gaskessels noch einmal wichtige Komponenten (Steuerplatinen, Sensorik) beschaffen, solange erhältlich. Danach wird diese Anlage entweder ersetzt oder umfassend modernisiert, wodurch sich auch das Ersatzteilspektrum ändert.

Ein Sonderfall im Lebenszyklus ist die Technologieerneuerung aus Nachhaltigkeitsgründen: Im Zuge von ESG-Vorgaben und Emissionszielen werden etwa alte Heizkessel vorzeitig durch effizientere Systeme (z.B. Wärmepumpen, Solarthermie-Unterstützung) ersetzt. Dies beeinflusst das Ersatzteilmanagement insofern, als alte Ersatzteile obsolet werden – vorhandene Bestände müssen eventuell abgeschrieben oder entsorgt werden – und neue Ersatzteilsortimente entstehen. Lebenszyklusplanung bedeutet daher auch, bei Investitionsentscheidungen die Folgekosten der Ersatzteilhaltung zu berücksichtigen. Moderne, standardisierte Anlagen könnten im Vorteil sein, weil deren Ersatzteile leichter und länger verfügbar sind. Außerdem ist ein Teil der Life-Cycle-Cost-Analysis (LCC) die Betrachtung der Instandhaltungs- und Ersatzteilkosten über die Jahre. ISO 55000 betont, dass Asset Management stets den gesamten Lebenszyklus ins Auge fassen soll, um den Wert der Assets für das Unternehmen zu optimieren. Das schließt ein, zum richtigen Zeitpunkt Anlagen zu erneuern, bevor die Instandhaltungskosten exponentiell steigen.

Ferner sollten Entsorgung und Nachhaltigkeit am Lebenszyklusende bedacht werden. Nicht verbrauchte Ersatzteile können, wie erwähnt, in Pools weitergegeben oder recycelt werden. Immer mehr Unternehmen versuchen, einen circulären Ansatz zu verfolgen: Zum Beispiel werden Altteile nach Austausch nicht einfach weggeworfen, sondern vom Hersteller zurückgenommen und aufgearbeitet (Refurbishment) oder umweltgerecht recycelt. Das senkt langfristig Kosten (Ersparnis durch Wiederaufarbeitung) und verbessert die Umweltbilanz, was gerade vor dem Hintergrund der EU-Taxonomie (Kriterien zur Nachhaltigkeit von Wirtschaftsaktivitäten) wünschenswert ist.

Es verlangt die wirtschaftliche und resiliente Ersatzteillogistik ein ganzheitliches, vorausschauendes Denken. Kostenoptimierung darf nicht kurzfristig nur Bestandsabbau bedeuten – die Folgekosten eines Ausfalls müssen stets mitbedacht werden. Resilienzstrategien erhöhen möglicherweise den Bestand oder die Beschaffungskosten, zahlen sich aber im Krisenfall aus. Und eine Lebenszyklusbetrachtung verhindert Fehlentscheidungen, indem sie zukünftige Entwicklungen (Obsoleszenz, Modernisierung) einbezieht. In der Praxis hat es sich bewährt, interdisziplinäre Teams (Betrieb, Instandhaltung, Einkauf, Controlling) einzubinden, um all diese Aspekte auszubalancieren. Letztlich führt eine planvolle, lifecycle-orientierte Ersatzteilstrategie zu höherer Wirtschaftlichkeit und Verlässlichkeit der Heiztechnik über die gesamte Nutzungsdauer.

Normen, Nachhaltigkeit und Compliance

Ersatzteilmanagement im Facility Management bewegt sich im Spannungsfeld zahlreicher Regelwerke und Standards, die es zu beachten gilt.

Zum einen sind dies technische Normen und gesetzliche Vorschriften für den sicheren Betrieb von Heizungsanlagen, zum anderen unternehmensweite Richtlinien zu Nachhaltigkeit (ESG) und internationale Standards für das Asset Management:

Technische Normen und Betriebspflichten: Für Wartung und Instandhaltung existiert in Deutschland eine klare Begriffsdefinition in DIN 31051 / EN 13306, die die Basis-Terminologie (Inspektion, Wartung, Instandsetzung, Verbesserung) festlegt. Speziell im Gebäudebereich geben VDMA 24186-Teile detaillierte Leistungsprogramme für die Wartung diverser Gewerke vor (z.B. Teil 1 für Lüftung, Teil 3 für kältetechnische Anlagen einschließlich heizungstechnischer Komponenten). Wartungsverträge referenzieren häufig auf diese Normen, um den geschuldeten Leistungsumfang festzulegen. Für den Betreiber ergeben sich daraus indirekt Ersatzteilbedarfe: Was laut Norm in bestimmten Intervallen geprüft und getauscht werden muss, sollte er im Ersatzteillager vorhalten. Weiterhin fordern gesetzliche Vorschriften regelmäßige Prüfungen: Die Betriebssicherheitsverordnung (BetrSichV) schreibt z.B. für bestimmte druckführende Anlagenteile Inspektionen vor, und das Gebäudeenergiegesetz (GEG) verlangt eine regelmäßige Heizungsinspektion (früher EnEV) für größere Anlagen. Solche Prüfungen decken oft Mängel auf, die wiederum Ersatzteilwechsel nach sich ziehen – ein Compliance-gerechtes Ersatzteilmanagement stellt also sicher, dass auch für diese Fälle Teile verfügbar sind.

ISO 55000: Als internationaler Standard für Asset Management gibt ISO 55000 und insbesondere ISO 55001 (Management-System für Asset Management) einen Ordnungsrahmen vor, wie Anlagen über den Lebenszyklus verwaltet werden sollen. Zwar nennt ISO 55000 nicht im Detail einzelne Ersatzteilstrategien, doch implizit fordert die Norm eine ganzheitliche Betrachtung aller Ressourcen, die zur Wertrealisierung aus Anlagen nötig sind. Dazu gehören auch Ersatzteile als supporting assets zur Sicherstellung der Asset-Funktion. ISO 55001 verlangt dokumentierte Prozesse, Ziele und Überwachungsmechanismen – ein ISO-55001-konformes Unternehmen wird also Kennzahlen zum Ersatzteilmanagement definieren, Risiken bewerten und die Wirksamkeit der Ersatzteillogistik regelmäßig auditieren. Ein konkretes Beispiel: ISO 55000 betont die Risikoorientierung – dies spiegelt sich in der Empfehlung wider, Bevorratungsentscheidungen risikobasiert zu treffen (kritische Teile identifizieren, Ausfallrisiko quantifizieren, entsprechend Lagerstrategie festlegen). Weiterhin verlangt ISO 55001 den Nachweis eines kontinuierlichen Verbesserungsprozesses; für Ersatzteillager bedeutet das, dass Maßnahmen wie Datenbereinigung, Bestandsreduktion oder Lieferantenwechsel systematisch angestoßen und auf Wirksamkeit geprüft werden. Ein interessanter Punkt ist die Forderung nach Daten- und Informationsmanagement: Die Norm erwartet, dass asset-bezogene Daten – worunter Ersatzteildaten fallen – konsistent und gepflegt sind, was wiederum den zuvor erörterten Stammdatenmanagement-Prozessen entspricht. Insgesamt hilft ISO 55000, Ersatzteilmanagement in den Gesamtkontext der Unternehmensziele zu stellen (z.B. Verfügbarkeit vs. Kosten als strategisches Ziel auszutarieren) und die Governance darüber zu stärken. Viele Unternehmen nutzen ISO 55000 daher als Leitfaden, um ihre Ersatzteilstrategie zu professionalisieren.

ESG-Kriterien und EU-Taxonomie: Die Themen Environment, Social, Governance (ESG) und die EU-Taxonomie für nachhaltige Investments rücken auch im technischen Gebäudemanagement in den Vordergrund. Während ESG zunächst als Reporting- und Bewertungssystem für Nachhaltigkeitsleistung gedacht ist, wirkt es faktisch in die Betriebspraxis hinein. Environmental (E): Hier steht bei Heiztechnik vor allem die Energieeffizienz und Emissionsreduktion im Fokus. Ein gutes Ersatzteilmanagement trägt dazu bei, indem es z.B. sicherstellt, dass Kessel und Heizsysteme stets im optimalen Wirkungsgrad laufen (durch rechtzeitigen Austausch verschlissener Komponenten wie Brenner oder Wärmetauscher) und somit Energieeinsparungen erzielt werden. Auch die Verlängerung der Lebensdauer von Anlagen durch gute Instandhaltung reduziert die Notwendigkeit, neue Anlagen zu fertigen, was Ressourcen und CO₂ einspart. Die EU-Taxonomie definiert für den Gebäudesektor Kriterien, wann eine Tätigkeit als ökologisch nachhaltig gilt – etwa wenn Gebäude einen bestimmten Effizienzstandard erfüllen oder modernisiert werden, um Klimaschutzziele zu erreichen. Ersatzteil- und Wartungsstrategien, die Heizungsanlagen effizienter machen (z.B. hydraulischer Abgleich, nachträgliche Brennstoffoptimierung durch Ersatz bestimmter Komponenten), zahlen auf diese Ziele ein. Zudem fordert die Taxonomie das Prinzip Do No Significant Harm für Umweltziele: z.B. sollte Wartung und Teileaustausch keine signifikante Umweltverschmutzung verursachen. Das impliziert etwa korrekte Entsorgung alter Teile (Ölfilter, Dichtungen) und möglichst umweltfreundliche Ersatzteile (wie Ersatz von asbesthaltigen Dichtungen durch moderne Materialien).

Social (S): Im Kontext von Heizungsbetrieb betrifft dies die Arbeitssicherheit und Nutzerzufriedenheit. Ersatzteilmanagement muss sicherstellen, dass sicherheitsrelevante Teile (z.B. Überdruckventile, Gaswarngeräte) stets funktionstüchtig sind – was wiederum regelmäßigen Austausch nach sich ziehen kann. Eine saubere Dokumentation und rechtzeitige Beschaffung solcher Teile ist Teil der sozialen Verantwortung eines Betreibers gegenüber Mitarbeitern und Gebäudenutzern. Auch Gesundheitsschutz hängt dran: In schlecht gewarteten Heizungsanlagen könnten z.B. Legionellen (bei Warmwasserbereitern) oder Abgasleckagen auftreten; entsprechende Komponenten (Filter, Dichtungen) sind daher proaktiv zu ersetzen.

Governance (G): Hier geht es um die steuernde Organisation und Transparenz. Ein normgerechtes Ersatzteilmanagement mit festgelegten Prozessen, Verantwortlichkeiten und Überwachungsmechanismen entspricht guter Governance. Unternehmen, die ESG ernst nehmen, werden Kennzahlen zum Ersatzteilverbrauch, zu Recyclingquoten oder Lieferanten-Compliance berichten. Beispielsweise könnte ein KPI sein: "Anteil nachhaltig beschaffter Ersatzteile" (etwa von Lieferanten mit ESG-Nachweis) oder "Anteil wiederaufbereiteter Teile". Die EU-Taxonomie wiederum fordert bei Good Governance u.a. die Vermeidung von Korruption – Übertragen auf Ersatzteilbeschaffung bedeutet das, transparente Lieferantenauswahl und dokumentierte Bestellentscheidungen zu haben, um Vetternwirtschaft oder unlautere Absprachen zu vermeiden. In vielen größeren Unternehmen greifen hier interne Compliance-Richtlinien (Vier-Augen-Prinzip bei Bestellungen, Code of Conduct für Lieferanten etc.).

Relevante Branchenstandards für Heiztechnik: Neben den genannten Normen seien noch branchenspezifische Richtlinien erwähnt, die indirekt auf Ersatzteilmanagement einwirken. Dazu zählt z.B. VDI 6022 (Hygiene in Raumluftanlagen) – wenn Filter gemäß VDI 6022 alle 3 Monate zu wechseln sind, muss das Ersatzteillager diese Filtertypen in ausreichender Menge führen. VDI 2035 (Vermeidung von Kesselstein und Korrosion) verlangt gegebenenfalls den Einsatz bestimmter Chemikalien oder Anoden als „Ersatzteile“, um Schäden vorzubeugen. Herstellervorschriften (Wartungsmanuale der Kesselhersteller) definieren ebenfalls Ersatzteilwechselintervalle, die vertraglich verpflichtend sein können, um Garantieansprüche nicht zu verlieren. Nicht zuletzt spielt die Brandschutzwartung (z.B. gemäß DIN 14677 für Brandschutzklappen in Lüftungsanlagen oder Prüfnormen für Feuerungsanlagen) hinein – Ersatzteile für Brand- und Sicherheitseinrichtungen müssen jederzeit verfügbar sein, um Auflagen zu erfüllen.

In Summe muss ein Ersatzteilmanager im Facility-Bereich ein breites Normen- und Regulierungsspektrum kennen. Compliance bedeutet hier: Alle vorgeschriebenen Wartungen werden durchgeführt (und Teile dafür bereitgestellt), alle Dokumentationen sind vollständig (Wartungsnachweise, Protokolle mit verbauten Teilen) und die Prozesse entsprechen den anerkannten Regeln der Technik. Ebenso sollten Nachhaltigkeitsaspekte integriert werden – z.B. bevorzugt Recycling, wo möglich, und Reduktion von Gefahrstoffen. Zwar sind ESG und Taxonomie noch keine gesetzliche Pflicht auf Betriebsebene, aber sie setzen einen Trend: Immobilien und deren Bewirtschaftung werden in Zukunft stark an Nachhaltigkeitskennzahlen gemessen. Ein ersatzteiloptimierter Betrieb, der Ausfälle minimiert, Effizienz maximiert und Materialverschwendung reduziert, wird in diesem Sinne positiv bewertet.